|

|

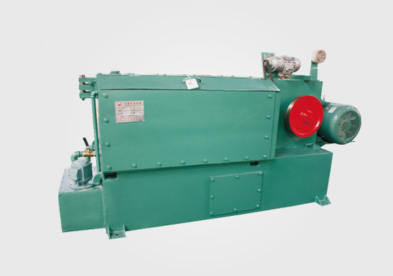

工業(yè)級(jí)水箱式拉絲機(jī):高張力穩(wěn)定拉絲,緊固件線材強(qiáng)度高品質(zhì)優(yōu)在汽車、機(jī)械、建筑等領(lǐng)域的高強(qiáng)度緊固件生產(chǎn)中,線材強(qiáng)度與品質(zhì)直接決定緊固件的承載能力與使用壽命 —— 例如汽車發(fā)動(dòng)機(jī)螺栓需承受高強(qiáng)度沖擊載荷,若線材抗拉強(qiáng)度不足,易導(dǎo)致螺栓斷裂引發(fā)安全事故;大型建筑用高強(qiáng)度螺母,若線材品質(zhì)不均,會(huì)出現(xiàn)受力失衡導(dǎo)致結(jié)構(gòu)隱患。傳統(tǒng)水箱式拉絲機(jī)因張力控制精度低、穩(wěn)定性差,常導(dǎo)致線材強(qiáng)度不足、性能波動(dòng):某汽車零部件廠用普通拉絲機(jī)加工 M16 高強(qiáng)度螺栓線材,抗拉強(qiáng)度僅達(dá) 800MPa,未達(dá)到 1000MPa 的行業(yè)標(biāo)準(zhǔn),產(chǎn)品報(bào)廢率超 15%;某機(jī)械配件企業(yè)生產(chǎn)螺母線材時(shí),因張力波動(dòng)大,線材屈服強(qiáng)度偏差達(dá) ±10%,導(dǎo)致裝配后部分螺母松動(dòng)。針對(duì)這些工業(yè)級(jí)加工痛點(diǎn),工業(yè)級(jí)水箱式拉絲機(jī)憑借 “高張力穩(wěn)定拉絲” 技術(shù),從設(shè)備結(jié)構(gòu)、參數(shù)控制到工藝優(yōu)化全維度升級(jí),確保緊固件線材強(qiáng)度高、品質(zhì)優(yōu),滿足高要求場(chǎng)景的使用需求。 工業(yè)級(jí)水箱式拉絲機(jī)的 “高張力穩(wěn)定拉絲” 優(yōu)勢(shì),首先體現(xiàn)在 “高剛性張力傳動(dòng)系統(tǒng)” 上,為穩(wěn)定張力輸出提供堅(jiān)實(shí)基礎(chǔ)。設(shè)備采用 “重型伺服電機(jī) + 高強(qiáng)度減速箱” 組合,伺服電機(jī)額定扭矩達(dá) 500N・m,是普通拉絲機(jī)的 3 倍,可提供持續(xù)穩(wěn)定的高張力牽引動(dòng)力;減速箱采用硬齒面設(shè)計(jì),傳動(dòng)效率達(dá) 98% 以上,且能承受長(zhǎng)期高負(fù)荷運(yùn)行,避免傳統(tǒng)軟齒面減速箱因磨損導(dǎo)致的張力波動(dòng)。同時(shí),設(shè)備牽引機(jī)構(gòu)配備 “雙導(dǎo)輪同步張緊裝置”,導(dǎo)輪采用 45# 鋼淬火處理(硬度 HRC 55-60),表面經(jīng)鍍鉻防銹處理,通過雙導(dǎo)輪對(duì)稱布置,確保線材在牽引過程中受力均勻,無偏移、打滑現(xiàn)象,將張力波動(dòng)控制在 ±3% 以內(nèi),遠(yuǎn)低于普通拉絲機(jī) ±8% 的波動(dòng)范圍。某高強(qiáng)度緊固件企業(yè)的實(shí)測(cè)數(shù)據(jù)顯示:采用高剛性張力系統(tǒng)的拉絲機(jī),加工 φ10mm→φ6mm 螺栓線材時(shí),張力穩(wěn)定在 180-200N,全程無明顯波動(dòng),為提升線材強(qiáng)度提供了穩(wěn)定的加工條件。

精準(zhǔn)的 “張力閉環(huán)控制系統(tǒng)” 是工業(yè)級(jí)水箱式拉絲機(jī)實(shí)現(xiàn)高張力穩(wěn)定拉絲、保障線材強(qiáng)度的核心技術(shù)。設(shè)備搭載 “高精度張力傳感器 + PLC 智能控制模塊”,張力傳感器的測(cè)量精度達(dá) ±0.5N,可實(shí)時(shí)采集拉絲過程中的張力數(shù)據(jù),并將數(shù)據(jù)反饋至 PLC 系統(tǒng);PLC 系統(tǒng)內(nèi)置 “高張力自適應(yīng)算法”,能根據(jù)線材材質(zhì)(如 40Cr、35CrMo 合金鋼)、規(guī)格及拉絲道次,自動(dòng)優(yōu)化張力參數(shù) —— 加工高強(qiáng)度合金鋼線材時(shí),系統(tǒng)會(huì)逐步提升張力(每道拉絲張力提升 15%-20%),通過適度的冷作硬化效應(yīng)增強(qiáng)線材抗拉強(qiáng)度;加工塑性較好的碳鋼線材時(shí),則控制張力增幅(每道提升 10%-15%),避免過度拉伸導(dǎo)致線材脆化。傳統(tǒng)設(shè)備因缺乏精準(zhǔn)閉環(huán)控制,高張力狀態(tài)下易出現(xiàn)線材斷裂,而工業(yè)級(jí)設(shè)備通過實(shí)時(shí)反饋與動(dòng)態(tài)調(diào)整,線材斷裂率從傳統(tǒng)的 5% 降至 0.8%。某機(jī)械制造企業(yè)反饋,用該設(shè)備加工 35CrMo 合金鋼螺栓線材,抗拉強(qiáng)度從傳統(tǒng)的 850MPa 提升至 1050MPa,完全滿足高強(qiáng)度螺栓的加工要求。 工業(yè)級(jí)水箱式拉絲機(jī)還通過 “高張力適配工藝優(yōu)化”,進(jìn)一步提升線材強(qiáng)度與品質(zhì)一致性。在拉絲道次設(shè)計(jì)上,設(shè)備采用 “少道次大減徑” 工藝,針對(duì)高強(qiáng)度線材加工需求,將傳統(tǒng) 10 道拉絲減徑壓縮至 6-8 道,通過每道更大的減徑量(20%-25%),增強(qiáng)冷作硬化效果,提升線材抗拉強(qiáng)度與屈服強(qiáng)度;同時(shí),每道拉絲后設(shè)置 “在線退火處理裝置”,通過中頻感應(yīng)加熱(溫度控制在 600-700℃),消除線材因高張力拉伸產(chǎn)生的內(nèi)應(yīng)力,避免線材在后續(xù)冷鐓成型時(shí)出現(xiàn)開裂。在冷卻潤(rùn)滑方面,設(shè)備配備 “高濃度極壓潤(rùn)滑冷卻液”(極壓劑含量 15%-20%),可在高張力拉絲過程中形成更穩(wěn)定的潤(rùn)滑膜,減少線材與模具的摩擦損傷,保障線材表面品質(zhì),同時(shí)避免因摩擦熱過高導(dǎo)致的線材性能下降。某汽車螺栓企業(yè)使用該工藝加工線材,不僅抗拉強(qiáng)度提升 25%,且線材表面粗糙度達(dá) Ra 1.2μm,無需后續(xù)拋光即可直接用于冷鐓成型,加工效率提升 30%。 高張力穩(wěn)定拉絲帶來的 “高線材強(qiáng)度與優(yōu)品質(zhì)”,直接為緊固件企業(yè)創(chuàng)造顯著的產(chǎn)品競(jìng)爭(zhēng)力與成本優(yōu)勢(shì)。在產(chǎn)品端,高強(qiáng)度線材讓緊固件的承載能力大幅提升 —— 某汽車零部件企業(yè)用工業(yè)級(jí)拉絲機(jī)加工的螺栓,可承受 200MPa 的沖擊載荷,較傳統(tǒng)螺栓提升 40%,成功進(jìn)入高端汽車供應(yīng)鏈;在成本端,高品質(zhì)線材減少了后續(xù)加工損耗,冷鐓成型合格率從傳統(tǒng)的 82% 提升至 99%,每月減少報(bào)廢損失超 12 萬(wàn)元。同時(shí),高張力穩(wěn)定拉絲還能提升線材的尺寸精度,直徑公差從傳統(tǒng)的 ±0.03mm 縮小至 ±0.015mm,確保緊固件裝配時(shí)的尺寸一致性,減少因尺寸偏差導(dǎo)致的裝配故障。 在工業(yè)領(lǐng)域?qū)Ω邚?qiáng)度緊固件需求日益增長(zhǎng)的背景下,工業(yè)級(jí)水箱式拉絲機(jī)已成為核心生產(chǎn)裝備。汽車行業(yè)用其加工發(fā)動(dòng)機(jī)、底盤高強(qiáng)度螺栓線材;機(jī)械行業(yè)借助其生產(chǎn)重型機(jī)械用高強(qiáng)度螺母線材;建筑行業(yè)依靠其加工大型鋼結(jié)構(gòu)用高強(qiáng)度連接件線材。隨著工業(yè)制造向 “高負(fù)荷、長(zhǎng)壽命” 發(fā)展,工業(yè)級(jí)水箱式拉絲機(jī)還將進(jìn)一步升級(jí),如引入 “張力 - 溫度協(xié)同控制” 技術(shù),通過精準(zhǔn)控制張力與加工溫度,進(jìn)一步優(yōu)化線材力學(xué)性能;開發(fā) “超高強(qiáng)度模具適配系統(tǒng)”,適配更粗規(guī)格、更高強(qiáng)度線材的加工需求,為工業(yè)級(jí)緊固件線材加工提供更全面的技術(shù)支撐。 |