|

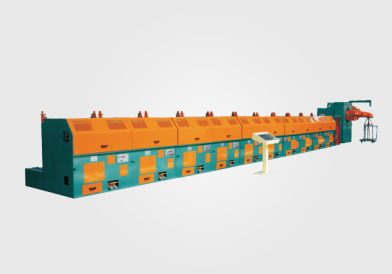

直進式拉絲機技術拆解:多頭拉絲與張力控制核心原理直進式拉絲機之所以能顛覆傳統加工模式,關鍵在于多頭拉絲與張力控制兩大核心技術的協同突破。某精密銅線廠的技術升級數據極具說服力:采用6頭直進式拉絲機并搭載智能張力系統后,Φ0.08mm銅線日產能從2.5噸躍升至9噸,斷線率從3%降至0.08%,精度公差穩定在±0.005mm。相比傳統單頭機型“低效+粗放”的短板,多頭拉絲實現產能量級提升,張力控制則守住質量底線。本文拆解兩大技術的結構設計與運行原理,揭秘直進式拉絲機的技術內核。 一、多頭拉絲技術:并行加工的產能革命原理 多頭拉絲技術通過“多線并行+獨立適配”的結構設計,讓單臺設備同步加工2-8根線材,產能較單頭機型提升3-7倍,核心在于進線同步、模座集群與動力分配三大系統的精準協同。 1. 進線同步系統:多線等張力進料 采用“集中放線架+獨立張力預調器”設計,放線架通過伺服電機驅動,每根線材配備獨立張力傳感器,進料張力波動控制在±2N以內。傳統單頭機型人工穿線需30分鐘,而多頭機型的“一鍵穿線+自動排線”系統,8頭同步穿線僅需5分鐘,且線材間距誤差≤0.5mm,避免加工中相互纏繞。某線材廠應用后,換規格穿線時間減少83%。 2. 模座集群布局:梯度減面精準適配 每根線材對應一組獨立模座(通常5-10道),模座按“從大到小”梯度排列,單道減面率按材質特性設定(軟質線材≤30%,硬質≤20%)。模座采用“快拆式結構+冷卻通道”設計,更換模具時間從20分鐘/組縮短至3分鐘/組,且冷卻系統使模具溫度穩定在50-70℃,避免高溫導致孔徑變形。6頭機型的模座集群通過整體定位工裝安裝,模孔同軸度誤差≤0.01mm,保障多線加工一致性。 3. 動力分配系統:多軸獨立調控 采用“主電機+分軸伺服電機”驅動模式,主電機提供基礎動力,每頭配備獨立伺服電機(功率按線材規格匹配,0.75-5.5kW),通過PLC系統精準控制各頭轉速。當某根線材出現張力波動時,對應伺服電機可在0.02秒內調整轉速,確保多線拉伸速度同步。某6頭機型加工Φ0.1mm銅線時,各線速度差≤0.1m/s,成品直徑偏差≤0.003mm。 二、張力控制技術:高精度加工的質量保障原理 張力波動是導致線材斷線、直徑超差的核心因素,直進式拉絲機通過“實時監測+動態補償”的閉環控制系統,將張力波動控制在±3%以內,較傳統機型提升5倍精度。 1. 全流程張力監測:多點傳感全覆蓋 在進線端、每道模座出口、收線端共設置3-8個張力傳感器(精度0.1N),實時采集線材張力數據并傳輸至控制系統。傳統機型僅在收線端監測,滯后性導致斷線頻發;而直進式機型的“前端預警+中端調控+后端穩定”監測體系,可提前0.5秒預判張力異常。某不銹鋼線材廠應用后,張力異常導致的斷線率下降92%。 2. 動態補償機制:三重調控保穩定 采用“機械阻尼+電機調速+模座微調”三重補償:當張力過高時,阻尼器自動增大阻力緩沖,伺服電機同步降速0.5%-1%,模座微調機構將模孔位置偏移0.01-0.02mm減少拉伸阻力;張力過低時則反向調控。該機制響應時間≤0.03秒,可應對線材材質不均、潤滑波動等突發情況。加工Φ0.05mm超細線時,張力波動從傳統機型的±0.8N降至±0.1N。 3. 收線張力閉環:成品質量收尾把控 收線端采用“恒張力收線器+舞蹈輪機構”,舞蹈輪通過位移傳感器反饋收線張力,當線材張力變化時,收線電機轉速實時調整,確保收線張力與拉伸張力匹配。同時配備“在線直徑檢測”系統,將直徑數據與張力數據聯動,當直徑超差時自動調整對應道次張力。某電子線材廠應用后,成品直徑公差從±0.02mm收窄至±0.008mm。 三、技術協同:1+1>2的加工效能 多頭拉絲與張力控制并非獨立運行,而是通過PLC系統深度協同:當某頭線材張力異常時,系統會暫時降低該頭拉伸速度,同時調整模座減面率,避免影響其他線頭加工;換規格時,系統可一鍵同步更新所有模座參數與張力閾值,大幅提升換型效率。某4頭機型通過協同控制,換型時間從1小時縮短至15分鐘,多線合格率均穩定在99.5%以上。 直進式拉絲機的技術優勢,本質是“多頭并行的產能最大化”與“精準張力的質量最優化”的協同實現。通過進線同步、模座集群、動力分配構建高效多頭加工體系,再以全流程監測、動態補償保障張力穩定,兩大技術共同構筑了直進式拉絲機的核心競爭力,適配高端線材加工的高效高精度需求。

|