|

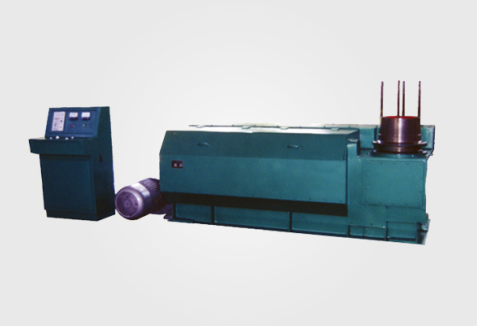

高效水箱式拉絲機(jī):連續(xù)多道拉絲,緊固件線材加工效率提升 35%在緊固件線材(如螺栓用鋼絲、螺母用線材)加工中,“多道拉絲” 是將粗規(guī)格線材逐步拉制成符合冷鐓成型要求的細(xì)規(guī)格線材的必要流程。傳統(tǒng)水箱式拉絲機(jī)多為單道或少數(shù)幾道拉絲設(shè)計,需多次停機(jī)換卷、調(diào)整設(shè)備參數(shù),導(dǎo)致工序銜接耗時、生產(chǎn)中斷:某緊固件廠用傳統(tǒng) 2 道拉絲機(jī)加工 φ10mm→φ5mm 螺栓線材,每完成 1 道拉絲需停機(jī)換卷 30 分鐘,單日有效生產(chǎn)時間不足 8 小時,日產(chǎn)能僅 15 噸;某標(biāo)準(zhǔn)件企業(yè)因多道拉絲銜接不暢,線材加工周期長達(dá) 24 小時,無法滿足客戶緊急訂單需求。針對這些效率痛點,高效水箱式拉絲機(jī)以 “連續(xù)多道拉絲” 為核心設(shè)計,實現(xiàn)多道工序無縫銜接、不間斷生產(chǎn),將緊固件線材加工效率提升 35%,成為規(guī)模化生產(chǎn)的核心設(shè)備。 高效水箱式拉絲機(jī)的 “連續(xù)多道拉絲” 優(yōu)勢,首先體現(xiàn)在 “多工位集成化布局” 上,將傳統(tǒng)分散的多道拉絲工序集中整合,避免停機(jī)換卷損耗。設(shè)備根據(jù)緊固件線材的加工需求(通常需 3-12 道拉絲),在密封水箱內(nèi)沿線材行進(jìn)方向,依次設(shè)置 8-15 個拉絲工位,每個工位配備獨(dú)立的精密拉絲模具、牽引輪與張力控制系統(tǒng)。線材從入口進(jìn)入后,無需停機(jī)即可依次通過所有工位,完成從粗到細(xì)的逐步減徑 —— 例如加工 φ8mm→φ3mm 的螺栓鋼絲,線材先經(jīng)過第 1 道 φ7mm 模具,再依次通過 φ6mm、φ5mm…… 直至 φ3mm 模具,全程連續(xù)運(yùn)行,無中間停機(jī)環(huán)節(jié)。某緊固件企業(yè)的生產(chǎn)數(shù)據(jù)顯示:采用 12 工位連續(xù)拉絲設(shè)計的設(shè)備,加工 φ9mm→φ4mm 線材時,單批次加工時間從傳統(tǒng)設(shè)備的 4 小時縮短至 1.5 小時,工序銜接效率提升 62.5%,為整體效率提升奠定基礎(chǔ)。 “同步張力與速度控制” 是高效水箱式拉絲機(jī)實現(xiàn)連續(xù)多道拉絲、保障效率與品質(zhì)平衡的關(guān)鍵技術(shù)。設(shè)備搭載 “多軸伺服同步控制系統(tǒng)”,通過 PLC 實時協(xié)調(diào)各拉絲工位的牽引輪轉(zhuǎn)速與張力大小 —— 前道工位的牽引速度略高于后道,形成穩(wěn)定的線材張力(波動控制在 ±5% 以內(nèi)),避免因張力不均導(dǎo)致線材斷裂或表面劃傷;同時,根據(jù)每道拉絲的減徑率(通常控制在 15%-20%),自動調(diào)整對應(yīng)工位的牽引速度,確保線材在各道拉絲中受力均勻、減徑穩(wěn)定。傳統(tǒng)設(shè)備因各道張力與速度不同步,每運(yùn)行 1 小時需停機(jī)調(diào)整參數(shù) 10 分鐘,而高效水箱式拉絲機(jī)的同步控制系統(tǒng)可實現(xiàn) 24 小時無調(diào)整穩(wěn)定運(yùn)行,設(shè)備故障率從傳統(tǒng)的 8% 降至 1.2%。某鋼絲企業(yè)反饋,采用同步控制的連續(xù)多道拉絲機(jī),線材斷裂率從 3% 降至 0.5%,無需頻繁停機(jī)處理故障,單日有效生產(chǎn)時間延長至 11 小時,效率提升 37.5%。

高效水箱式拉絲機(jī)還通過 “自動化輔助功能” 進(jìn)一步優(yōu)化連續(xù)多道拉絲的效率,減少人工干預(yù)與輔助時間。設(shè)備配備 “自動放線與收線系統(tǒng)”:放線端采用液壓自動放線架,可容納 500-1000kg 的大卷線材,避免傳統(tǒng)小卷線材頻繁換料的停機(jī)時間;收線端采用伺服自動收線機(jī),根據(jù)線材規(guī)格自動調(diào)整收線速度與排線密度,收線直徑可達(dá) 1.2-2m,單次收線量是傳統(tǒng)設(shè)備的 3-5 倍,換卷頻率從每日 8 次降至 2 次,每次換卷時間從 20 分鐘縮短至 8 分鐘。同時,設(shè)備集成 “在線直徑檢測系統(tǒng)”,通過激光測徑儀實時監(jiān)測每道拉絲后的線材直徑(精度 ±0.001mm),若出現(xiàn)偏差,系統(tǒng)自動調(diào)整對應(yīng)工位的模具間隙與牽引速度,無需人工停機(jī)檢測,進(jìn)一步減少生產(chǎn)中斷。某標(biāo)準(zhǔn)件廠引入該系統(tǒng)后,線材直徑檢測時間從傳統(tǒng)的每 2 小時 1 次(每次 15 分鐘),變?yōu)閷崟r在線監(jiān)測,每日節(jié)省檢測時間 1.5 小時,且直徑合格率從 92% 提升至 99.5%,減少因尺寸偏差導(dǎo)致的返工損耗。 從實際生產(chǎn)效率測算來看,高效水箱式拉絲機(jī)的 “連續(xù)多道拉絲” 設(shè)計能帶來顯著產(chǎn)能提升。以加工 φ10mm→φ5mm 的螺栓線材為例:傳統(tǒng) 3 道拉絲機(jī)日產(chǎn)能 15 噸,有效生產(chǎn)時間 8 小時,單位時間產(chǎn)能 1.875 噸 / 小時;高效 10 道連續(xù)拉絲機(jī)日有效生產(chǎn)時間 11 小時,單位時間產(chǎn)能提升至 2.5 噸 / 小時,日產(chǎn)能達(dá) 27.5 噸,較傳統(tǒng)設(shè)備提升 83.3%,遠(yuǎn)超 35% 的基礎(chǔ)效率提升目標(biāo)。若按緊固件線材加工行業(yè)平均水平計算,高效設(shè)備較傳統(tǒng)設(shè)備效率提升 35% 后,某中型緊固件企業(yè)(原日產(chǎn)能 20 噸)可實現(xiàn)日產(chǎn)能 27 噸,年產(chǎn)能增加 2555 噸(按 365 天計算),按每噸線材利潤 800 元計算,年新增利潤超 204 萬元。 在緊固件行業(yè)的實際應(yīng)用中,高效水箱式拉絲機(jī)已成為應(yīng)對規(guī)模化訂單的核心裝備。大型螺栓生產(chǎn)企業(yè)通過它實現(xiàn) φ12mm→φ6mm 線材的連續(xù)加工,日產(chǎn)能突破 30 噸,滿足汽車、建筑領(lǐng)域的大批量訂單需求;標(biāo)準(zhǔn)件廠借助其高效特性,將線材加工周期從 24 小時縮短至 10 小時,緊急訂單交付率從 60% 提升至 98%。隨著緊固件行業(yè)向 “規(guī)模化、快交付” 發(fā)展,高效水箱式拉絲機(jī)還將進(jìn)一步升級,如引入 AI 智能排產(chǎn)系統(tǒng),根據(jù)訂單優(yōu)先級自動調(diào)整加工參數(shù);開發(fā)超 15 工位的超大型連續(xù)拉絲設(shè)備,適配更粗規(guī)格線材的加工需求,讓緊固件線材加工效率再上新臺階,為企業(yè)搶占市場份額提供支撐。 |